Vom Datenablage-System zur Produktstrategie: Wie der Schritt von PDM zu PLM über Ihre Wettbewerbsfähigkeit entscheidet

Viele Industrieunternehmen haben in den letzten Jahren in „PLM“-Systeme investiert – und kämpfen trotzdem mit langsamen Änderungsprozessen, steigenden Variantenkosten und hohem Abstimmungsaufwand zwischen Engineering, Einkauf und Produktion. Der Grund ist selten technischer Natur. In der Praxis handelt es sich bei vielen dieser Landschaften nicht um echtes Product Lifecycle Management, sondern um gut etablierte Product Data Management (PDM)-Systeme.

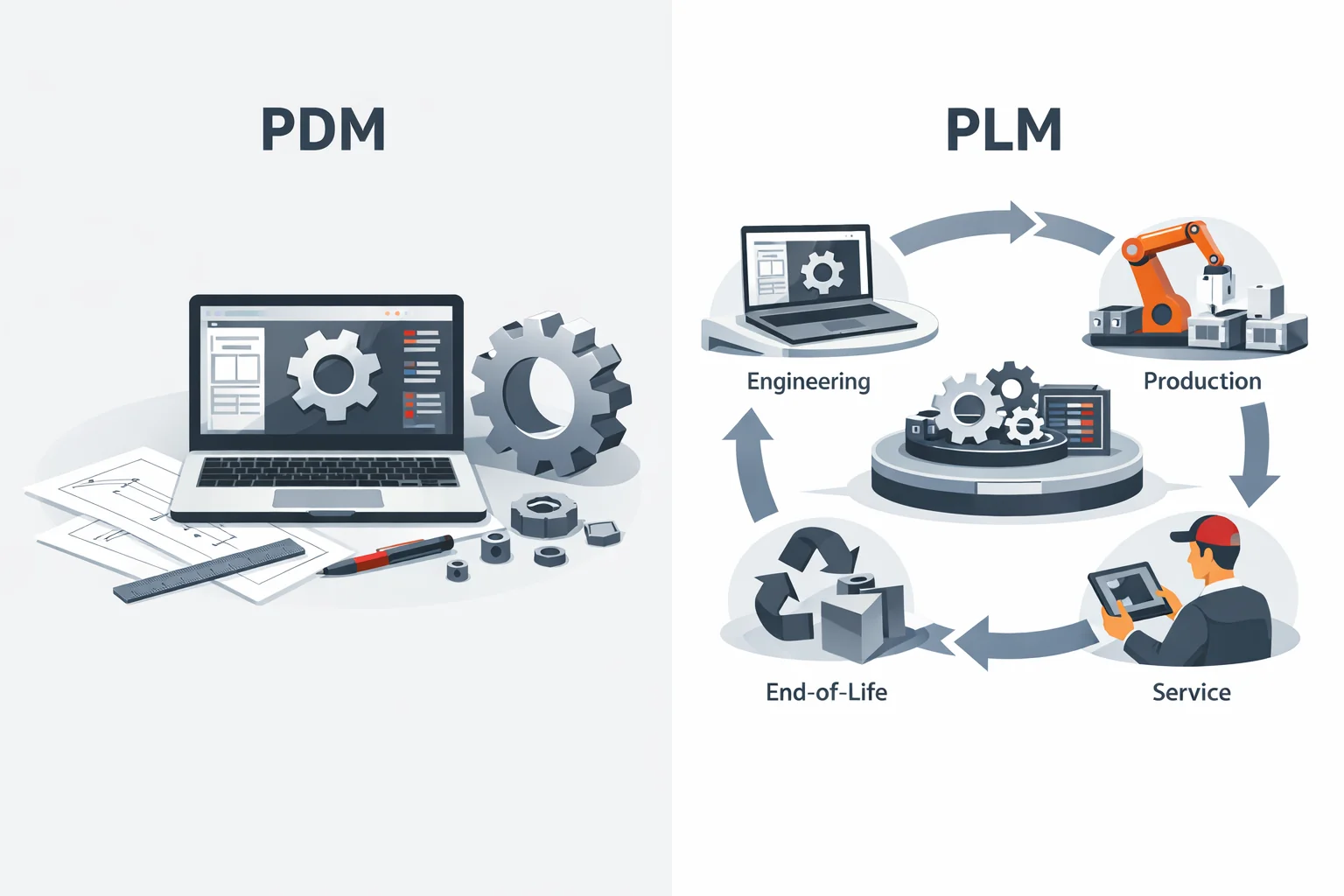

Der Unterschied ist fundamental: PDM verwaltet Daten. PLM steuert Produktwertschöpfung.

Solange Produkte primär als Dateien verstanden werden, bleibt Komplexität ein strukturelles Problem. Erst wenn Produkte als durchgängige, steuerbare Objekte über ihren gesamten Lebenszyklus hinweg geführt werden, entsteht die Voraussetzung für Skalierbarkeit, Geschwindigkeit und stabile Prozesse.

Das PDM-Paradoxon: Warum saubere CAD-Daten noch kein Lifecycle Management sind

PDM ist eine unverzichtbare Grundlage für professionelles Engineering. Versionierung, Freigaben, Zeichnungsstände und strukturierte CAD-Daten schaffen Ordnung und Nachvollziehbarkeit. Ohne funktionierendes PDM ist eine stabile Produktentwicklung kaum möglich.#

Genau darin liegt jedoch das zentrale Paradoxon: Ein gut funktionierendes PDM erzeugt schnell den Eindruck, der Produktlebenszyklus sei damit ausreichend beherrscht.

Tatsächlich bleibt der Fokus eines klassischen PDM klar begrenzt:

- Verwaltung von CAD-Dateien und Dokumenten

- Unterstützung von Engineering-Workflows

- Freigabe- und Änderungsprozesse innerhalb der Konstruktion

Der eigentliche Produktlebenszyklus reicht jedoch weit darüber hinaus. Beschaffung, Fertigung, Qualität, Service und Compliance greifen auf dieselben Produktinformationen zu – und treffen darauf basierend operative Entscheidungen.

Ein Produkt ist kein Dokument. Es ist eine Kombination aus Variantenlogik, Konfigurationen, Stücklisten, Anforderungen, Änderungen, Lieferantenbeziehungen und regulatorischen Vorgaben.

Wer Produktdaten nur verwaltet, schafft Ordnung. Wer Produktdaten strukturiert steuert, schafft Geschwindigkeit und Skalierbarkeit.

Die unsichtbaren Effizienzverluste: Wie fragmentierte Daten Time-to-Market und Qualität beeinträchtigen

Die größten Verzögerungen in der Produktentstehung entstehen selten durch langsames Engineering. Sie entstehen an den Übergängen zwischen den Silos Engineering, Produktion,…

Typische Muster sind in vielen Organisationen identisch:

- Engineering arbeitet auf dem aktuellen Stand, während Einkauf und Produktion mit veralteten Stücklisten planen

- Variantenregeln sind nicht konsistent abgebildet, wodurch manuelle Abstimmungen notwendig werden

- Änderungen werden formal freigegeben, aber nicht konsequent über alle Systeme und Funktionen hinweg umgesetzt

- Meetings ersetzen belastbare Daten als Entscheidungsgrundlage

Diese Ineffizienzen bleiben häufig unsichtbar, da sie nicht als strukturelles Problem erkannt werden. Ihre Auswirkungen sind jedoch klar messbar: längere Durchlaufzeiten, steigende Fehlerkosten, höhere Abstimmungsaufwände und eine stagnierende Time-to-Market trotz steigender Investitionen.

Die Ursache liegt nicht in einzelnen Prozessen, sondern in einer fragmentierten Datenlogik. Solange Produktinformationen entlang funktionaler Grenzen übergeben statt durchgängig gesteuert werden, bleibt Komplexität ein limitierender Faktor.

PLM als Steuerungsmodell: Vom Dokumentenfokus zur objektbasierten Produktlogik

Der entscheidende Unterschied zwischen PDM und PLM ist kein technologischer, sondern ein struktureller Perspektivwechsel.

PDM organisiert Dateien.

PLM organisiert Produkte.

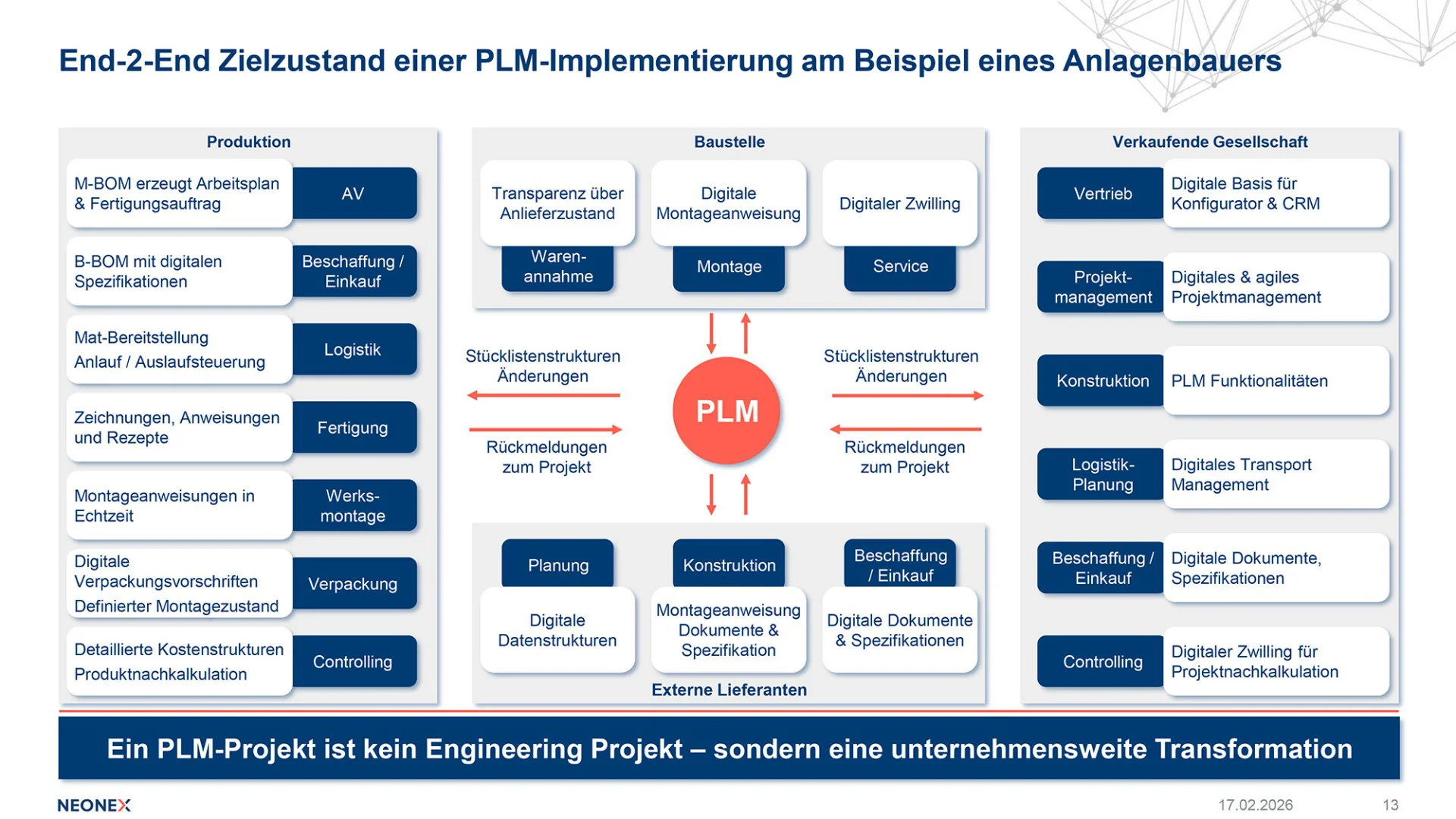

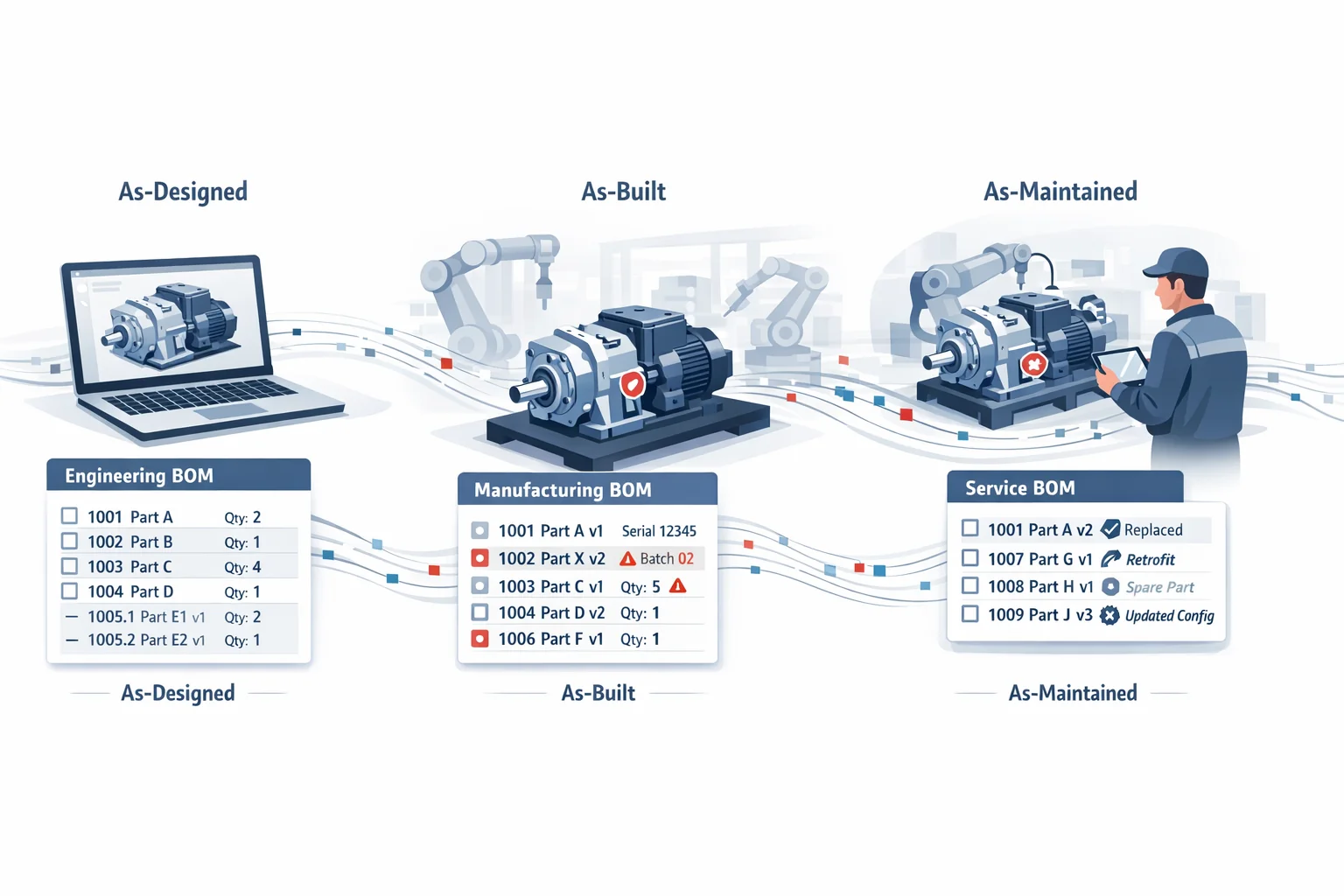

Im Zentrum eines PLM stehen nicht Dokumente, sondern Produktobjekte: Konfigurationen, Varianten, Stücklisten, Anforderungen und Änderungen. Diese werden über ihren gesamten Lebenszyklus hinweg konsistent geführt und bilden eine durchgängige Grundlage für Entscheidungen in Engineering, Einkauf, Produktion und Service.

Erst diese objektbasierte Struktur ermöglicht zentrale Fähigkeiten, die in fragmentierten Systemlandschaften nur eingeschränkt erreichbar sind:

- durchgängiges Änderungsmanagement über alle Funktionen hinweg

- konsistente Verknüpfung von „as-designed“, „as-planned“ und „as-built“

- klare Verantwortlichkeiten für Produktdaten über den gesamten Lebenszyklus

- stabile Skalierung über Varianten, Standorte und Lieferketten hinweg

PLM reduziert Komplexität nicht, indem es Produkte vereinfacht – sondern indem es Komplexität steuerbar macht.

Warum PLM eine Management-Agenda ist – und kein IT-Projekt

Die Einführung eines PLM scheitert selten an Technologie. Die entscheidenden Herausforderungen liegen in Governance, Verantwortlichkeiten und Operating Model.

Typische Ursachen für begrenzte Wirkung sind:

• fehlende klare Ownership für Produktdaten und Lifecycle-Prozesse

• Zielkonflikte zwischen Funktionen und lokale Optimierung statt End-to-End-Denken

• fehlende Standardisierung von Änderungs- und Variantenprozessen

PLM definiert, wie ein Unternehmen seine Produkte strukturiert, steuert und weiterentwickelt. Damit betrifft es das operative Fundament der Produktwertschöpfung – und erfordert entsprechende Managemententscheidungen.

Zentrale Fragestellungen sind dabei:

• Welche Funktion ist verbindlich für welche Produktdaten verantwortlich?

• Welche Governance gilt für Änderungen und Varianten?

• Welche Prozesse werden global standardisiert?

• Welche Kennzahlen steuern wir entlang des gesamten Produktlebenszyklus?

Ohne klare Antworten auf diese Fragen bleibt PLM ein IT-System. Mit klarer Governance wird es zum strategischen Steuerungsinstrument.

Der entscheidende Erfolgsfaktor: Operating Model vor Systemauswahl

Erfolgreiche PLM-Transformationen beginnen nicht mit Software, sondern mit Klarheit über Zielbild, Prozesse und Business Impact.

Ein bewährtes Vorgehen umfasst vier Schritte:

- Transparenz schaffen

Analyse von Datenstrukturen, Prozessen, Governance und Systemlandschaft, um strukturelle Schwächen und Verbesserungspotenziale zu identifizieren. - Zielbild definieren

Festlegung der erforderlichen End-to-End-Fähigkeiten, beispielsweise für Variantenmanagement, Änderungssteuerung oder Traceability. - Business Impact quantifizieren

Bewertung der Auswirkungen auf Time-to-Market, Fehlerkosten, Bestände und operative Stabilität, um klare Prioritäten zu setzen. - Transformation strukturiert umsetzen

Definition einer Roadmap, die operative Verbesserungen kurzfristig realisiert und gleichzeitig die Grundlage für eine nachhaltige Skalierung schafft.

Erst auf dieser Basis wird die Systemauswahl zu einer konsequenten Umsetzung eines klar definierten Zielbilds – statt zum Ausgangspunkt einer ungerichteten Transformation.

Fazit: PLM ist die Grundlage für skalierbare Produktwertschöpfung

PDM schafft Ordnung im Engineering. PLM schafft Steuerbarkeit im Unternehmen.

In einem Umfeld steigender Produktkomplexität, wachsender Variantenvielfalt und volatiler Lieferketten wird die Fähigkeit, Produktdaten durchgängig zu steuern, zum entscheidenden Wettbewerbsfaktor.

Unternehmen, die PLM als strategisches Operating Model etablieren, reduzieren Abstimmungsaufwand, beschleunigen Änderungen und schaffen die Grundlage für stabile Skalierung.

PLM ist damit keine IT-Initiative. Es ist eine Voraussetzung für industrielle Wettbewerbsfähigkeit.

Ihre Autorin