Smart Factory – das Wertschöpfungskonzept für das 21. Jahrhundert

Ihr Autor & Themenexperte

Thomas Rohrbach

Managing Director & Co-FounderProduzierende Unternehmen in Deutschland sehen sich mit Lieferschwierigkeiten, hohem Wettbewerb sowie Wünschen der Kunden nach kürzeren Lieferzeiten und stärkerer Individualisierung konfrontiert. Zusätzlich begünstigen sinkende Markteintrittsbarrieren neue Marktteilnehmer. In dieser herausfordernden Situation kommt der Smart Factory, der „intelligenten Fabrik“ eine besondere Bedeutung zu.

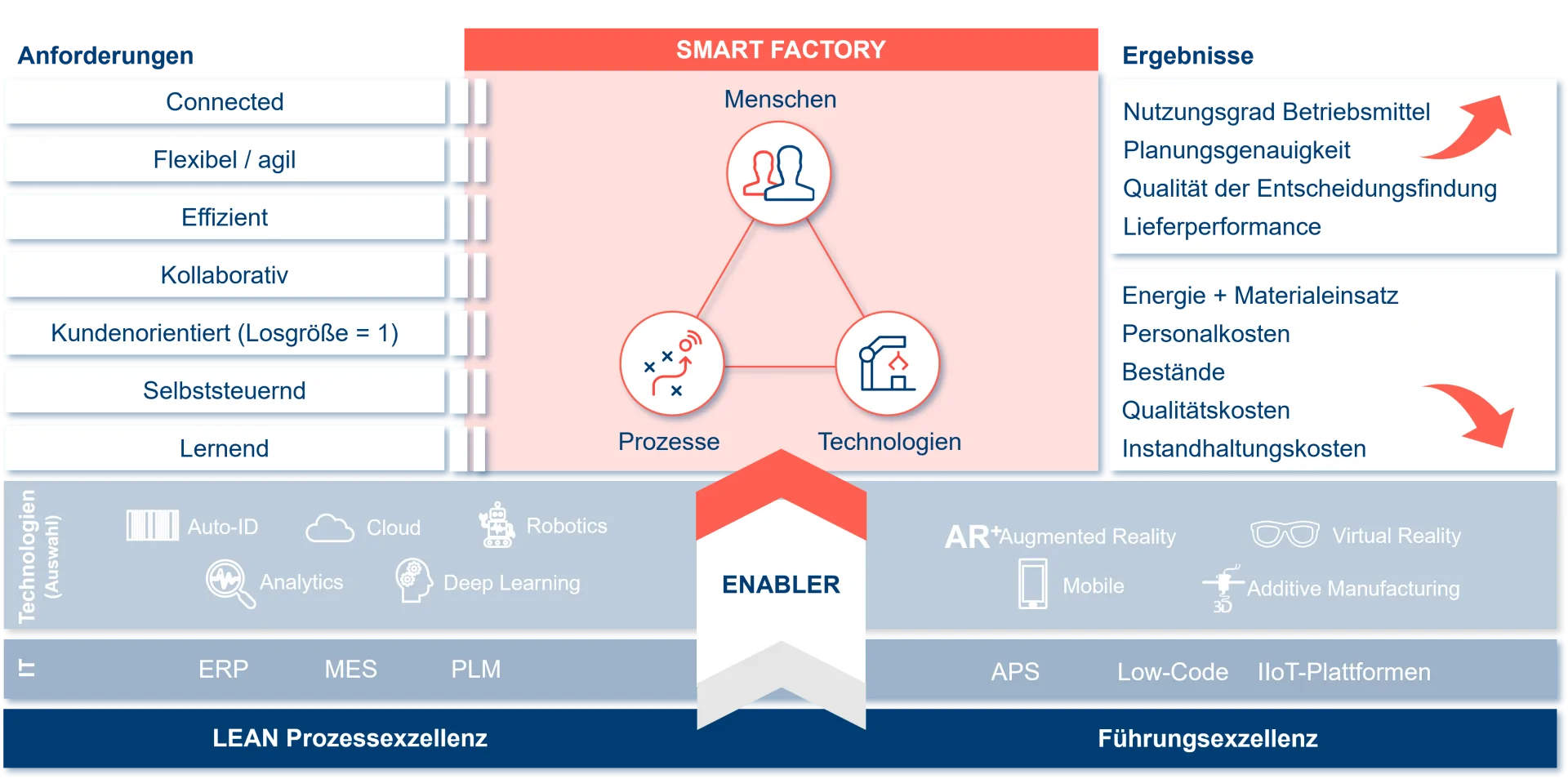

Um wettbewerbsfähig zu bleiben, sollten Industrieunternehmen längst eine digitale Transformation gestartet haben. Die Strategien hierfür variieren nach Umfang und Einfluss auf das Geschäftsmodell: Die größte Veränderung würde sicherlich durch Plattform-Geschäftsmodelle oder die Disruption des eigenen Geschäftsmodells entstehen. Doch auch ohne Änderung des Geschäftsmodells gilt es, die Betriebsabläufe durch Industrie 4.0-Anwendungen zu optimieren. Durch eine erhöhte Transparenz und intelligente Automatisierung können hierdurch Produktivitätssteigerungen erzielt werden. Für deutsche Industrieunternehmen ist diese Operations-Optimierung in den nächsten fünf Jahren erfolgskritisch. Das Zielbild kann hierbei die Smart Factory sein, die eine optimale Kombination von Menschen, Prozessen und (Informations-)Technologien darstellt.

Schneller und effizienter: Wie die Smart Factory die Wettbewerbsfähigkeit steigert

Die wichtigste Eigenschaft der Smart Factory liegt in den horizontalen und vertikalen Datenverbindungen entlang des Wertstroms (vom Wareneingang über Fertigung und Montage bis zum Warenausgang) sowie der Datenverfügbarkeit in Echtzeit. Vor dem Hintergrund starker Volatilität in Unternehmensumfeldern ermöglicht dies Agilität und Flexibilität: Unternehmen können sich strategisch besser an ihr Umfeld anpassen. Abweichungen lassen sich zeitnah und kontextbezogen an die jeweiligen

Manager kommunizieren. Das Führungssystem wird so von Routinen entlastet und die Entscheidungsqualität und -geschwindigkeit signifikant verbessert.

Darüber hinaus ermöglicht dies eine effektive und effiziente Zusammenarbeit zwischen Menschen und Maschinen bzw. Systemen sowie zwischen verschiedenen IT-Systemen, die in einer Smart Factory zum Einsatz kommen.

Eine weitere Eigenschaft der Smart Factory ist die gesteigerter Kundenorientierung. Dank ihrer Effizienzsteigerung ermöglicht die Smart Factory niedrigere Preise, kürzere Lieferzeiten, hochindividualisierte Produkte, ökologische Nachhaltigkeit und einen kontinuierlichen Verbesserungsprozess. Vernetzung, Datenverfügbarkeit und Echtzeit-Datenanalysen ermöglichen zudem einen höheren Automatisierungsgrad: Systeme können auf Abweichungen reagieren, Prozesse selbstständig koordinieren und zum Beispiel Wartungsarbeiten vorausschauend planen. Eine wirkliche End-to-End- Planung, Abbildung und Realisierung der Wertschöpfungsprozesse ist machbar – und wird zum Standard im industriellen Umfeld. Schließlich ist die Smart Factory ein lernendes Ökosystem: Durch einen wachsenden Datenschatz können Muster erkannt und wertvolle Erkenntnisse (automatisiert) gewonnen werden. Ziel dabei ist eine Steigerung der Effizienz. Nicht alle diese Eigenschaften und deren Ergebnisse können gleichzeitig erreicht werden; stattdessen können Unternehmen auf Basis ihrer individuellen Anforderungen und ihrer Unternehmensstrategien

Schwerpunkte legen. Die Ergebnisse einer Smart Factory sind längst messbar: Je nach Unternehmensstrategie können der Nutzungsgrad der Betriebsmittel, die Planungsgenauigkeit, die Qualität und Geschwindigkeit der Entscheidungsfindung und die Lieferperformance gesteigert werden, während Energie- und Materialeinsatz, Personalkosten, Bestände, Qualitäts- und Instandhaltungskosten gesenkt werden.

Eine Smart Factory benötigt ein solides Fundament

Damit die Smart Factory ihr Potenzial entfalten kann, benötigt sie ein solides Fundament, das sich aus mehreren Elementen zusammensetzt: Schlanke, stabile Prozesse, die auf Lean-Management-Prinzipien und -Methoden basieren, werden benötigt. Eine weitere wichtige Basis sind Führungs- bzw. Managementexzellenz, die sowohl die Transformation als auch den tatsächlichen Wirkungsgrad einer Smart Factory erlaubt. Die Reifegrade von Lean Enterprise und Führung müssen anfangs natürlich nicht perfekt sein – eine gute Basis ist aber hilfreich.

Das Fundament einer Smart Factory bilden zudem IT-Systeme wie ERP (Enterprise Resource Planning), MES (Manufacturing Execution System), PLM (Product Lifecycle Management) und APS (Advanced Planning Systems), die mittels Datenund Infrastruktur die Abbildung und Handhabung von komplexen Geschäfts-, Produktions-, Entwicklungs- und Planungsprozessen erlauben (mehr hierzu in diesem Special im Beitrag von Nathalie Kletti von MPDV). Diese Systeme ermöglichen Technologieanwendungen wie beispielsweise Analytics Use Cases (von Business Intelligence bis hin zu künstlicher Intelligenz), Augmented und Virtual Reality, Mobile Apps, Additive Fertigung sowie Automatisierungs- und Robotikanwendungen (auf die der Beitrag von Jörg Faber von MiR näher eingeht).

Um eine Smart Factory zu realisieren, sollten Unternehmen zunächst eine Vision ihrer eigenen Smart Factory 2030 mit allen Anforderungen entwickeln. Dieses Zielbild kann dann in eine Transformations-Roadmap übersetzt werden, wie der Beitrag von Bernd Hausler von ifm electronic eindrücklich demonstriert. Eine solche tiefgreifende Veränderung ist schon aufgrund der Vielzahl von Lösungen und Lösungsanbietern nicht trivial. Dazu kommen organisationale Hindernisse, die durch die Vielzahl an Stakeholdern entstehen. Folglich ist es nicht einfach, eine solche Transformation zu meistern – und dass, obwohl die Veränderungen in Positionierung und Arbeitsweise noch recht gering sind. Wenn sie aber gelingt, können Unternehmen ihren Kundennutzen deutlich steigern – und gleichzeitig Kosten senken.

Worauf warten Sie also noch?

Dieser Beitrag ist erstmals im ManagerWissen, Harvard Business Manager Ausgabe 12/23, erschienen.