Mabe

Digital Era

Aufbruch in die Digital Era

Aufbruch in die Digital Era

👉 ☑️

Inhalte von YouTube werden aufgrund der von Ihnen gewählten Einstellungen zum Datenschutz nicht dargestellt. Um YouTube Videos zu aktivieren, gehen Sie bitte auf die "Datenschutzeinstellungen" und akzeptieren Sie alle Cookies.

Ausgangssituation

Im Rahmen der umfangreichen Initiative Digital Era von Mabe wurde NEONEX gebeten, die digitale Transformation zweier Leuchtturmfabriken in Richtung höhere Flexibilität, Qualität, Kundenorientierung, Anpassungsfähigkeit, Effizienz und Echtzeit-Transparenz aktiv zu unterstützen.

Projektübersicht

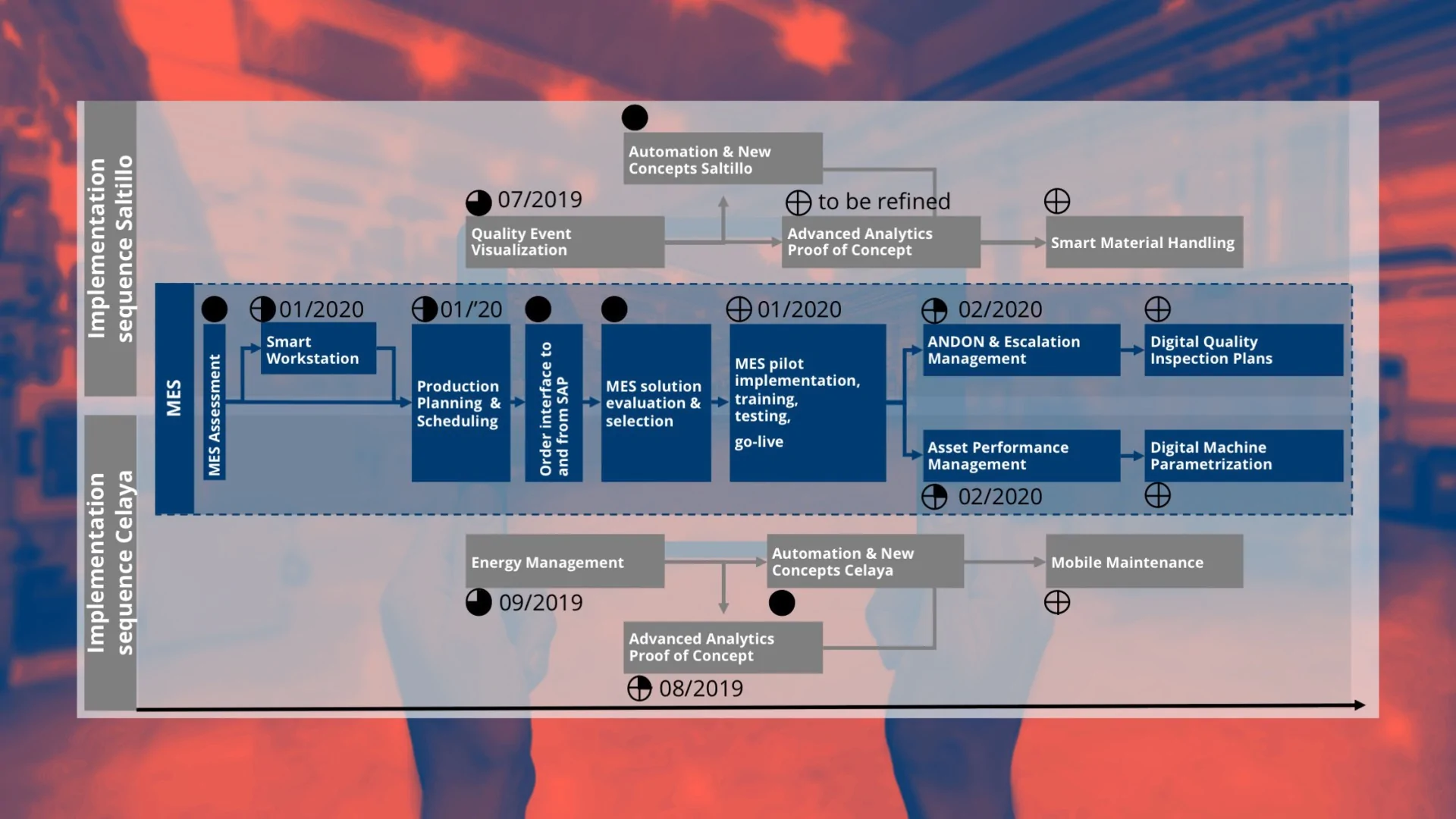

Die Ist-Analyse in beiden Werken in Mexiko und ein einwöchiges Projektstrategie-Bootcamp in Deutschland führten zu dem Ansatz einer intelligenten Kombination aus bewährten Prinzipien, modernen Systemen und Use Cases aus der Welt von Lean und Digital, gepaart mit einem angepassten Führungsstil, um die gewünschten Ziele zu erreichen.

Insgesamt wurden 14 Smart Factory Use Cases identifiziert, die umgesetzt werden sollten. Die Einführung eines Manufacturing Execution System (MES) mit dem Schwerpunkt auf der Verbindung von Geschäftsprozessen mit der Fertigung, einschließlich fortschrittlicher Planung, Echtzeit-Unterstützung der Bediener und Echtzeit-Transparenz, ist ein wichtiger Pfeiler der Transformation.

Der Proof-of-Concept von "greifbaren" Manufacturing Analytics-Ergebnissen bildete die Grundlage für ein zukünftiges internes Kompetenzzentrum für Manufacturing Analytics.

Die Entwicklung der Unternehmenskultur und der Führungseinstellung, die für die Schaffung eines maximalen Nutzens erforderlich ist, wurde durch ein Führungscoaching unterstützt.

Vorteile für Mabe

Projekt Rahmen

Digitale Strategie für die Operations

- Digitale Strategie

Ziel

Ziel war es, eine Digitalstrategie zu entwickeln, die die Verbindung zwischen einzelnen Smart Factory Use Cases innerhalb der Operations und der übergeordneten Corporate Strategy herstellt.

Dazu musste die zukünftige Rolle der Operations im Kontext des zukünftigen Geschäftsmodells herausgearbeitet werden. Die Betrachtung aller relevanten Erfolgs- und Technologiefaktoren führte schließlich zur detaillierten Definition eines Cyber-Physical Production System, das das Beste aus beiden Welten, Lean & Digital, vereint.

Methodik und Werkzeuge

Stakeholder-Interviews und eine Digital-Potential-Analyse bildeten die Grundlage für die Entwicklung:

- eine Top-Down-Idealvision der Operations

- eine Bottom-up Use Case Heatmap zur Priorisierung

- ein Bootcamp in Deutschland

- eine IT-System-Backbone-Strategie

Ergebnisse

Am Ende der Strategiephase hatte das gesamte Management-Team das gleiche Verständnis für die eigene Digitale Transformation und ihre Ziele. Ein gemeinsamer Visions- und Strategierahmen war entwickelt worden. Eine Roadmap mit den erforderlichen Konzepterprobungen/Pilotprojekten und Roll-out-Plänen war erfolgreich erstellt worden.

Dieser erste Schritt war sicherlich der Schlüsselfaktor der gesamten Initiative zur digitalen Transformation, da die Ziele, Vorgaben, Prioritäten, Ansätze und der Projektplan zwischen dem Topmanagement, den Betriebsleitern und den relevanten Linienmanagern abgestimmt wurden.

MES-Bewertung und Implementierung

- MES

- Sammlung der Lieferanten

Ziel

Ziel des Moduls war es, einen Soll-Zustand für eine breite Palette von Geschäftsprozessen und die gewünschte Systemunterstützung in der Zukunft zu erarbeiten. Dies betrifft sowohl den Produktionsprozess als auch die Anbindung an indirekte Bereiche und die Performance Messung, die eine Kernfunktionalität eines Manufacturing Execution Systems (MES) darstellt. Gemeinsam wurde ein Zielbild entwickelt und die Integration mehrerer Use Cases in das MES evaluiert.

Das Zielbild und die Anforderungen der Use Cases führten zu einem Gesamtpaket von MES-Anforderungen als Grundlage für einen strukturierten Lieferantenbewertungsprozess und eine erste Implementierungsplanung.

Methodik und Werkzeuge

Es wurden gemeinsame Workshops für die zukünftige IT-Infrastruktur und -Systeme mit den Prozessexperten von Mabe aus verschiedenen operativen Bereichen sowie dem IT-Team des Unternehmens durchgeführt.

- Ein MES-Assessment wurde durchgeführt, um den Bedarf für zukünftige Prozesse und Use Cases abzuleiten.

- Die allgemeinen MES-Anforderungen wurden als Grundlage für die Bewertung der MES-Lieferanten, die MES-Implementierung und die zukünftige Entwicklung von Mabe auf der Grundlage des ausgewählten MES definiert.

- Es wurde ein strukturierter Prozess zur Lieferantenbewertung durchgeführt.

Ergebnisse

In einem ersten Schritt wurde der Bedarf an einem MES ermittelt und ein gemeinsames Verständnis der Beteiligten entwickelt (MES-Bewertung). Es folgte ein strukturierter Evaluierungsprozess, um die benötigten Funktionen zu definieren (MES-Anforderungsdefinition) und den am besten geeigneten Anbieter auszuwählen (MES-Evaluierung), basierend auf funktionalen & technischen Faktoren, kommerziellen Aspekten und weichen Faktoren. Schließlich wurde ein Implementierungsplan abgeleitet, der zur Gesamtinitiative passt.

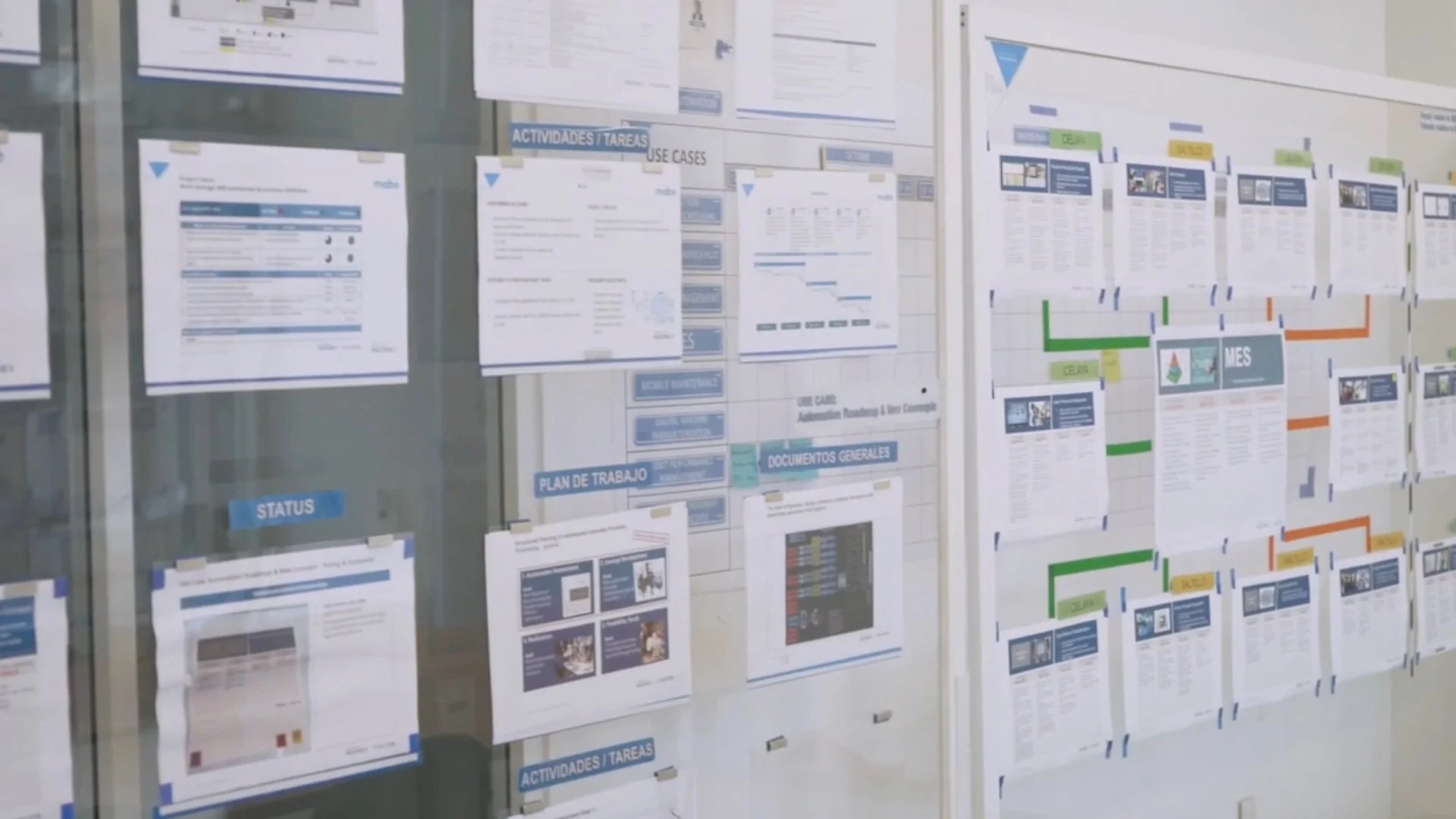

Agiles Projektmanagement

- Agiles Projektmanagement

Ziel

Bei einem großen und umfangreichen Projekt, das sich über mehrere Standorte und Projektteams erstreckt, ist es entscheidend, den Überblick über Aktivitäten, Abhängigkeiten und Ziele zu behalten. Ein agiler Implementierungsrahmen war erforderlich, um die Gesamtkomplexität in überschaubare Teile zu zerlegen und gleichzeitig während einer so langen Transformationsinitiative flexibel reagieren zu können.

Methodik und Werkzeuge

Das zugrundeliegende Konzept der Fokussierung und kurzen Umsetzungszeit pro Use Case wurde durch die gleichzeitige Arbeit an nur wenigen Use Cases realisiert. Der Detaillierungsgrad jedes Use Cases wird dann iterativ erhöht, um die tatsächlichen Bedürfnisse der Benutzer bestmöglich zu erfüllen. Für jeden Use Case wurden spezielle Teams mit unterschiedlichen Rollen definiert, vom Anwendungsfallleiter und Prozessverantwortlichen bis hin zu Spezialisten und IT/OT-Support. Diese Teams arbeiteten strukturiert und dennoch reaktionsschnell an der Umsetzung folgender Punkte

- Eine Gesamtprojekt-Roadmap mit allen Use Cases, MES-Implementierung, Lean- und Leadership-Initiativen

- Ein agiler Transformationsrahmen für die Pilotanlagen

- Der NEONEX Use Case Entwicklungs- und Implementierungsansatz mit definierten Konzept- und Entwicklungssprints

- Kurzzyklische Statusbesprechungen in wöchentlichen SCRUM-Meetings

Ergebnisse

Die Ressourcen wurden auf wenige aktive Use Cases fokussiert. Ihre Abfolge entsprach den gesamten Transformationsaktivitäten. Herausforderungen und Abweichungen konnten schnell identifiziert und mit Gegenmaßnahmen angegangen werden, während der Status zu jeder Zeit klar war. Diese agile Arbeitsweise gewährleistete kurze Entwicklungs- und Implementierungszeiten für jeden Use Case, während das Gesamtprojekt flexibel genug blieb, um sich an veränderte Geschäftsanforderungen anzupassen und Vorteile auf benutzerzentrierte Weise zu realisieren.

Implementierte Use Cases

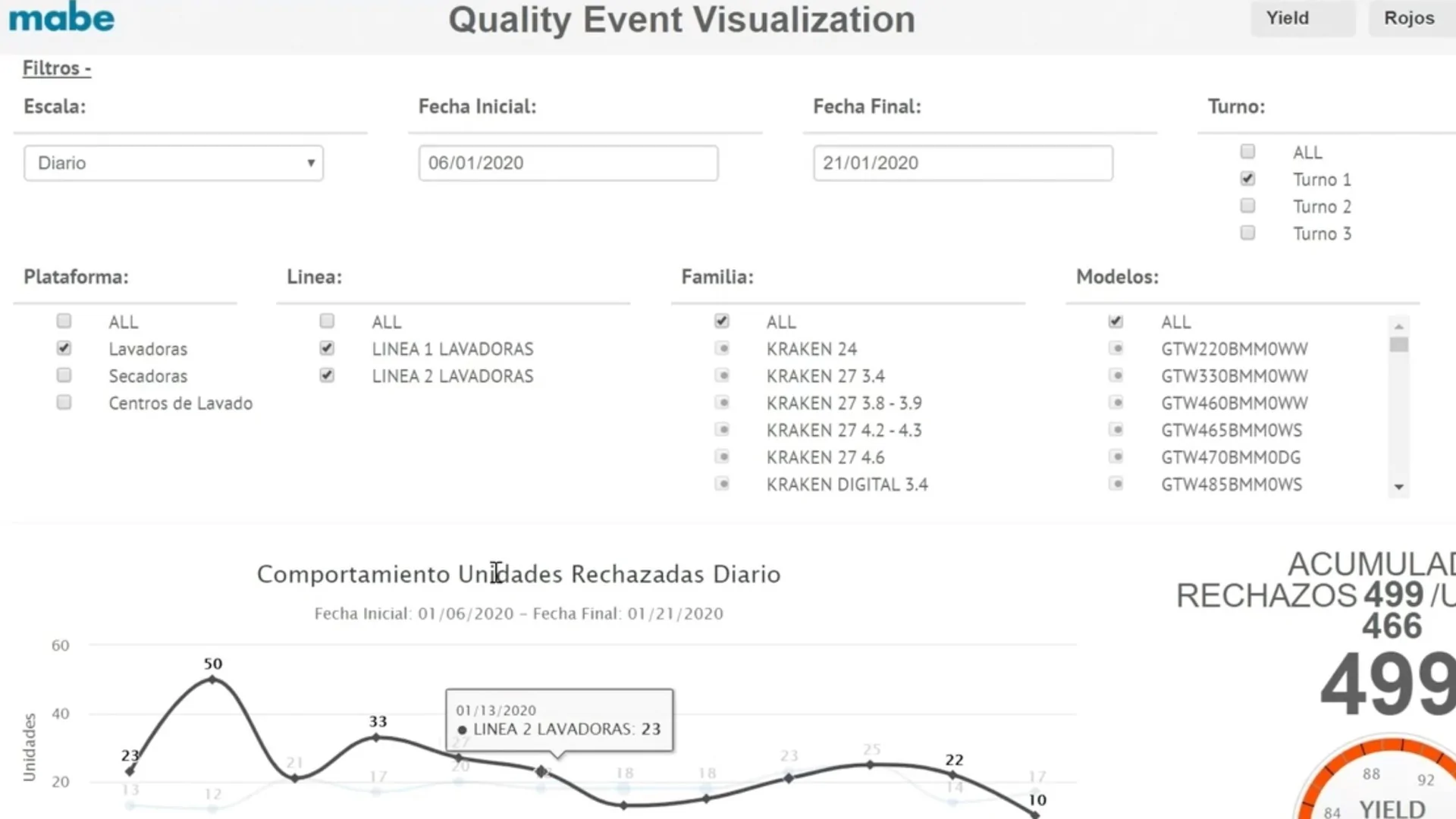

Quality Event Visualization

- Montage

- Echtzeit

- Visualisierung

- Abweichungsmanagement

- Entscheidungsfindung

Ziel

Ziel des Use Cases war es, die Leistung der Montagelinie durch ständige, systematische Auswertung und Visualisierung zu steigern. Fehler und Abweichungen sollten strukturiert kategorisiert werden und so für ein faktenbasiertes Abweichungsmanagement priorisiert werden.

Methodik und Werkzeuge

Für diesen Use Case wurde der folgende NEONEX-Projektablauf angewendet:

- Design Thinking Sprints zur Definition der benötigten Funktionalitäten und Visualisierung

- Gemeinsame Definition der Anforderungen an Datenerfassung, Datenspeicherung, Datenverarbeitung und Visualisierung

- Entwicklung der gesamten User Journey von der automatischen Datenerfassung über die zusätzliche manuelle Informationseingabe bis zur Auswertung und faktenbasierten Entscheidungsfindung

- Definition eines Software Development Backlogs für die Umsetzung durch das interne IT-Team von Mabe

- Qualifizierung des Teams zur kontinuierlichen Weiterentwicklung dieses Use Cases für weitere Analyse- und Rollout-Szenarien

Ergebnisse

Die schnelle und einfache Analyse ersetzt die manuelle Datenverarbeitung und -auswertung und reduziert damit den Zeitaufwand für die Tätigkeit erheblich. Sie stellt ein einfaches Werkzeug für den täglichen Einsatz und die sofortige Erkennung von Abweichungen dar. Die Auswertung ist präzise und fehlerfrei und ermöglicht die Berechnung und Darstellung von Trends sowie umfangreiche Filterfunktionen für die bestmögliche Priorisierung.

Teamleiter und Manager haben nun ein Echtzeit-Tool für ihr Tagesgeschäft - mit deutlich positiven Auswirkungen auf ihren First Time Yield (FTY).

Da alle Informationen in einem Data Lake gesammelt werden, sind die Prozessingenieure von Mabe in der Lage, größere Prozess- und Produktverbesserungsinitiativen auf der Grundlage einer Top-Down-Analyse mit einem Tool und ähnlichen Daten ohne zusätzliche Bearbeitung zu priorisieren.

Energiemanagement

- Visualisierung

- Nachhaltigkeit

Ziel

Ziel dieses Use Cases war es, den Stromverbrauch, insbesondere in Spitzenzeiten, zu reduzieren. Dazu musste eine Transparenz über den Stromverbrauch und das Verhalten im Zeitverlauf geschaffen werden. Es mussten Berichts- und Analysefunktionalitäten definiert werden.

Methodik und Werkzeuge

Das Team folgte unserem Entwicklungsprozess für den NEONEX-Use Case, beginnend mit einem groben Konzept über ein detailliertes Konzept, die Identifizierung von Lieferanten, die Bewertung von Lieferanten, die Implementierung und die Stabilisierung für den Rollout.

- Der Umfang des Pilotbereichs wurde anhand des relativen Energieverbrauchs, der Gerätekomplexität und der erwarteten Hardware- und Softwarekosten bewertet und festgelegt.

- Technische und funktionale Anforderungen wurden für das Pilotprojekt und zukünftige Rollout-Szenarien definiert

- Ein geeigneter Lieferant wurde in einem strukturierten Prozess der Lieferantenbewertung ausgewählt

- Der Pilot wurde implementiert und relevante Berichte wurden definiert

- Das Team wurde in einem Kaizen-Workshop für das System und die Methodik der Energieverbrauchsoptimierung qualifiziert

Ergebnisse

Es wurden bemerkenswerte Energieeinsparpotenziale identifiziert und quantifiziert und eine Echtzeittransparenz über Basis- und Spitzenverbrauchsmuster geschaffen (pro Schicht / pro Tag). Maschinenvergleiche und Benchmarking wurden eingeführt.

Dies dient als faktenbasierte Entscheidungshilfe für Investitionen und das tägliche Schichtmanagement.

Automatisierungsroadmap & neue Konzepte

- Automation

- Wertstromanalyse

Ziel

Die Arbeitskosten für Fachkräfte steigen in Mexiko stark an und der Wettbewerb um talentierte Mitarbeiter ist groß. Gleichzeitig steigen die Qualitäts- und Leistungserwartungen des Marktes ständig. Es mussten intelligente und innovative Automatisierungskonzepte mit einem angemessenen ROI (Return on Invest) zur Unterstützung des Produktionsprozesses und der bestehenden Automatisierungs-Roadmaps identifiziert werden.

Methodik und Werkzeuge

Die Prozess- und Automatisierungsexperten von Mabe arbeiteten gemeinsam mit unseren Automatisierungsexperten an

- Analyse des Automatisierungsprozesses

- Entwicklung von Automatisierungskonzepten

- Kosten- und Nutzenbewertung

- Identifizierung möglicher Änderungen am Produktdesign

Ergebnisse

Das Team analysierte den gesamten Wertstrom zusammen mit hochkarätigen Automatisierungsexperten. Ein gemeinsames Verständnis der Automatisierungsmöglichkeiten und der Auswirkungen von Produktdesignänderungen wurde deutlich. Branchenspezifische Prozess- und Automatisierungsherausforderungen wurden angesprochen. Darüber hinaus wurde das Team in diesem strukturierten Analyseansatz für zukünftige Automatisierungsaufgaben qualifiziert.

Manufacturing Analytics

- Datenanalyse

- Performance

Ziel

Ziel war es, das Verhaltensmodell komplexer Maschinenprozesse zu beschreiben und durch den Einsatz fortschrittlicher Data Analytics interne und externe Einflussfaktoren zu identifizieren.

Die Ergebnisse sollten die Maschinenkapazität und -leistung erhöhen, die täglichen Anlaufverluste reduzieren und den Ertrag optimieren.

Methodik und Werkzeuge

Eine Vielzahl von Analyseansätzen wurde auf Milliarden von Datenpunkten aus einer komplexen und sensiblen Produktionsanlage angewandt. Nachdem das Team zunächst den besten Ansatz für die Datenerfassung direkt von der SPS der Maschine ermittelt hatte, fuhr es fort mit

- Nachbearbeitung und Bereinigung der Rohdaten

- Anreicherung der Daten mit externen Informationen wie Wetterdaten

- Durchführung verschiedener explorativer Analysen

- Clustering und Quantifizierung von Einflussfaktoren auf das Maschinenverhalten

- Entwicklung fortgeschrittener maschineller Lernmodelle

Ergebnisse

Eine explorative Analyse identifizierte Optimierungsprioritäten und schloss mit fortgeschrittenen maschinellen Lerntechniken ab. Eine Clusteranalyse zeigte kritische Prozessparameter und Verbesserungsbereiche im Wertstromprozess auf. Ein auf einem maschinellen Lernmodell basierender Empfehlungsalgorithmus prognostiziert die optimale Maschinenparametrierung zur Steigerung der Prozessleistung. Darüber hinaus wurden bei Mabe zusätzliche Anforderungen an die Maschineninstrumentierung, die Datenaufzeichnung und die Datenverarbeitung ermittelt, die zur Verbesserung der Maschinenleistung beitragen.

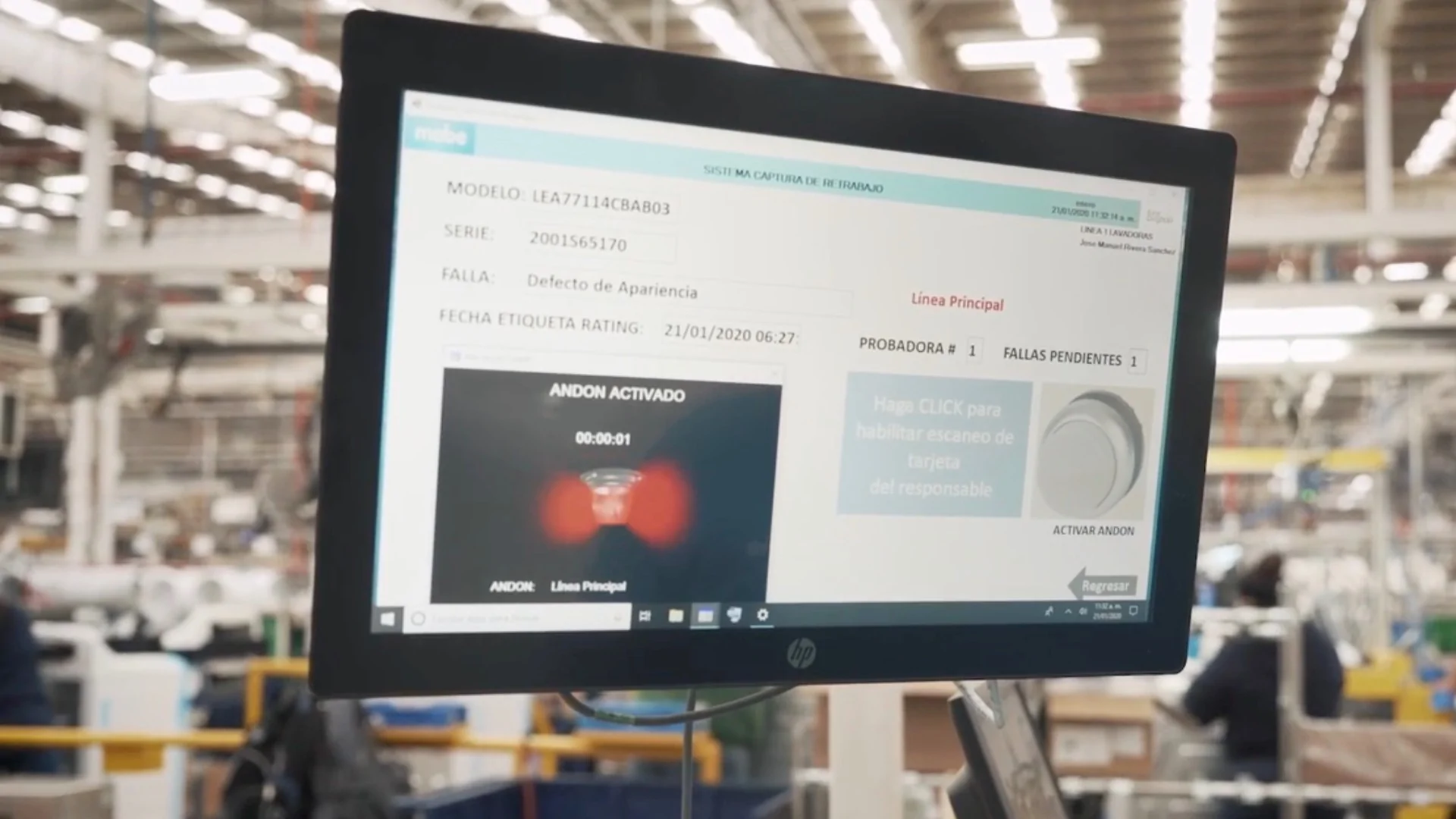

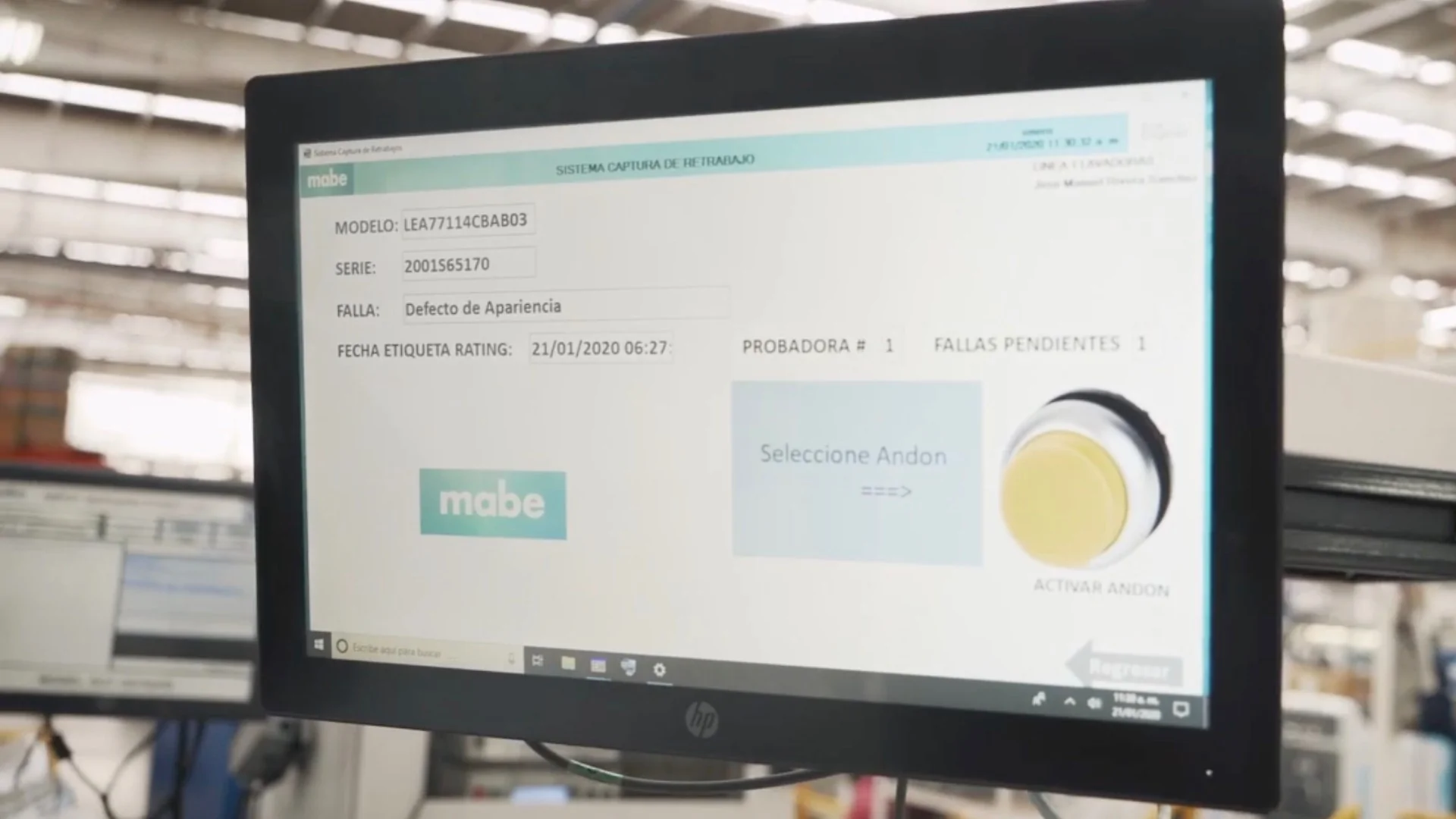

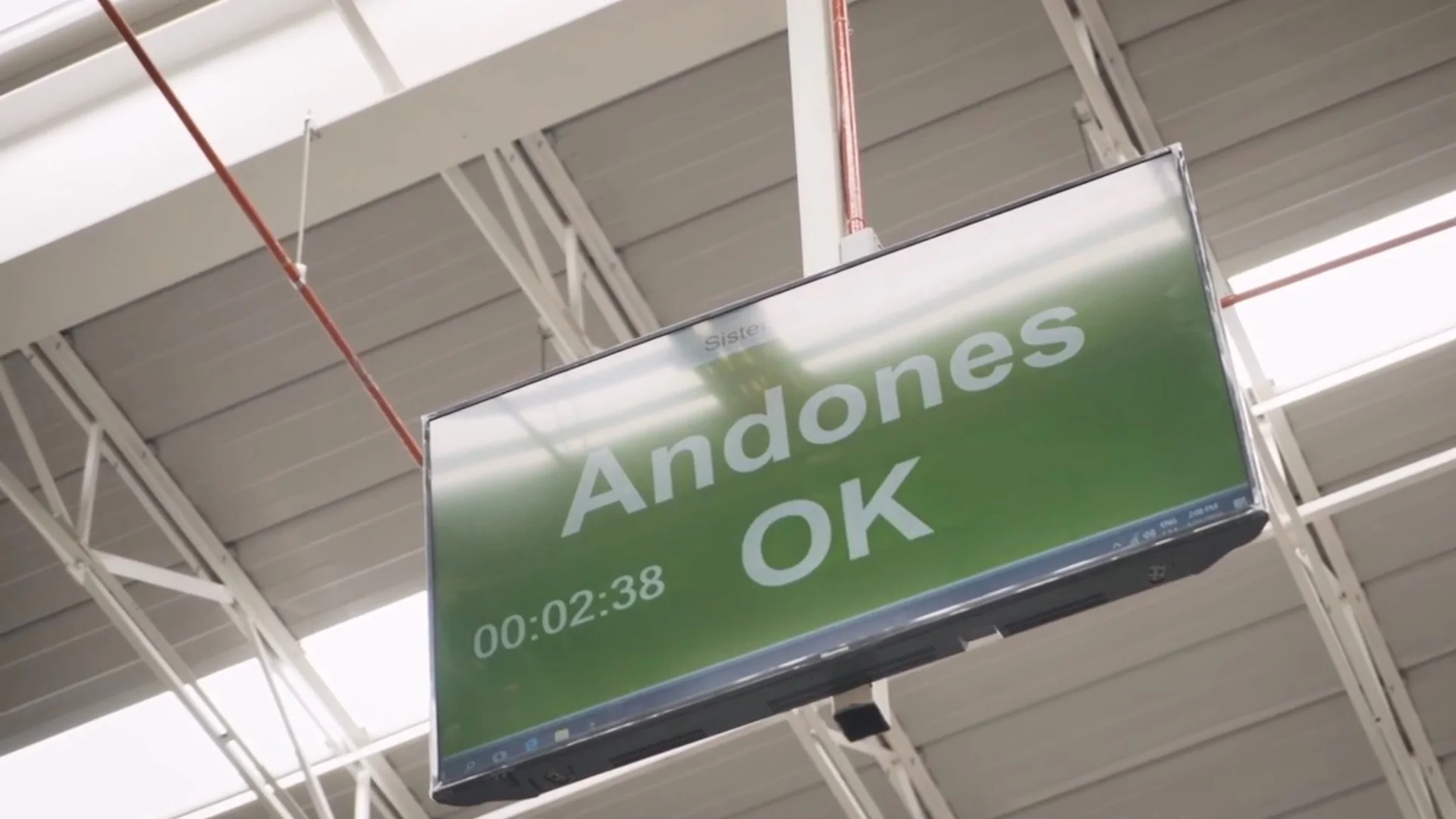

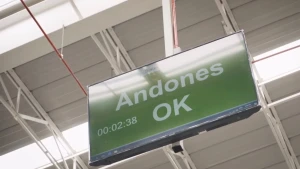

Andon & Escalation Management

- Andon

- Shopfloor

- Echtzeit

- Visualisierung

- Entscheidungsfindung

Ziel

Ziel dieses Use Cases war es, die Gesamtleistung und Effizienz der Problemlösungsaktivitäten in der Fertigung zu steigern. Zu diesem Zweck sollte ein Schnellreaktions- und Feedbacksystem entwickelt werden, das eine integrierte Echtzeitunterstützung für Manager, Teamleiter und Ingenieure ermöglicht.

Methodik und Werkzeuge

Das Team entwickelte diesen Use Case, um die Organisation von Mabe bestmöglich gemäß dem NEONEX-Use Case-Implementierungsansatz zu unterstützen.

- Entwicklung aller Informations- und Eskalationsflüsse

- Automatisches und manuelles Datenerfassungskonzept und fallspezifische Workflows

- Verfolgung aller Abweichungen in der Fertigung und Definition der entsprechenden KPIs zur kontinuierlichen Verbesserung

- Definition der benötigten Hardware und Infrastruktur

- Abstimmung mit dem Software-Integrator zur Realisierung dieses Use Cases im MES

Ergebnisse

Durch die detaillierte Erfassung von Abweichungen in den Fertigungsprozessen und die standardisierte Klassifizierung der Abweichungen wurden transparente, strukturierte, automatische Workflows für ein geführtes Abweichungsmanagement entwickelt.

Mit Hilfe dieses Use Cases konnten folgende Ergebnisse erzielt werden:

- Reduktion der Mean Time To Repair (MTTR) / Mean Time To Attend (MTTA)

- Geringere Verluste, die zu einer höheren OEE und einem höheren Output für Maschinen und Montagevorgänge führen.

- Steigerung der Gesamtleistung

- Gemeinsame Datenbasis für strukturierte Prozessverbesserungen durch Wirtschaftsingenieure

Asset Performance Management

- Automation

- Visualisierung

- Entscheidungsfindung

Ziele

Ziel war es, eine erhöhte Anlagenverfügbarkeit in den Bereichen Thermoform-, Stanz- und Spritzgießmaschinen ohne größere CAPEX-Investitionen durch Echtzeittransparenz herzustellen. Um das Ziel zu erreichen, sollte die manuelle Datenerfassung und -verarbeitung durch einen automatisierten Prozess ersetzt werden. Darüber hinaus sollen relevante Kennzahlen benutzerorientiert visualisiert werden und den Mitarbeitern jederzeit zur Verfügung stehen.

Methodik und Werkzeuge

Das Team entwickelte diesen Use Case gemäß dem NEONEX-Use Case-Implementierungsansatz, einschließlich

- Definition der relevanten KPIs

- Definition einfacher, aber leistungsfähiger benutzergruppenorientierter Visualisierungen von der Bedienerebene bis zum Betriebsleiter

- Konzept zur automatischen und manuellen Datenerfassung

- Verfolgung sämtlicher Abweichungen in der Werkshalle

- Definition der benötigten Hardware und Infrastruktur

- Abstimmung mit dem Software-Integrator, um diesen Use Case innerhalb des MES zu realisieren

Ergebnisse

Die erstellte Datenbank bietet valide Echtzeitinformationen über alle Organisationsebenen hinweg. Sie fungiert damit als führendes Managementinstrument (one single source of truth) sowohl im Betrieb als auch in der Verfahrenstechnik. Benutzerfreundliche Visualisierungen ermöglichen eine schnelle Reaktion bei Abweichungen in der Fertigung, während historische Auswertungen gezielte langfristige Verbesserungen ermöglichen.

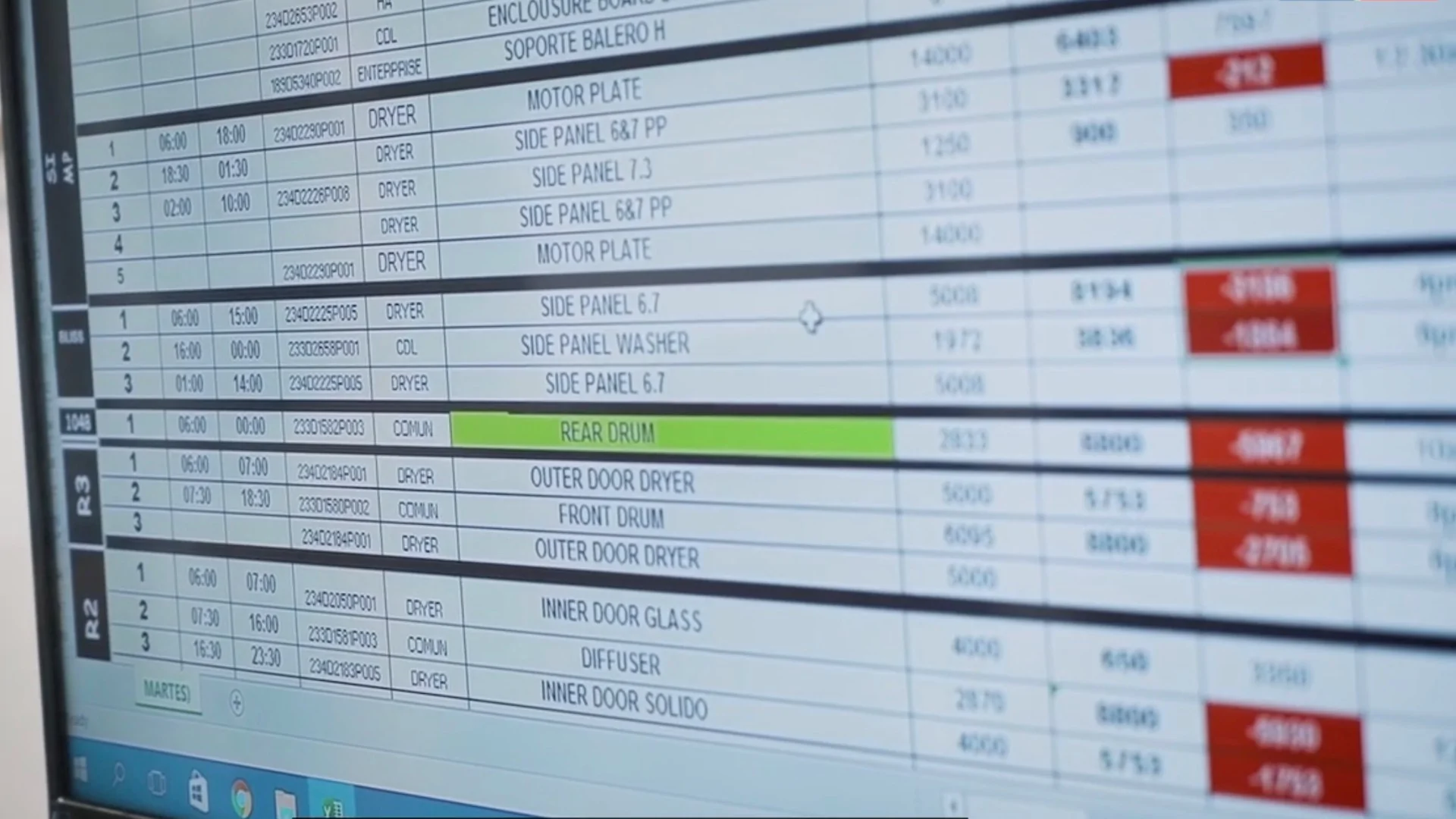

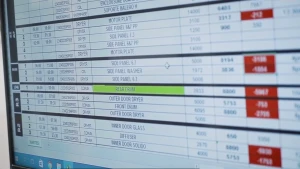

Advanced Production Planning & Scheduling

- Produktionsplanung

- MES

Ziel

Ziel dieses Use Cases war es, manuelle Planungsprozesse durch systemgestützte Planungs- und Terminierungsunterstützung zu ersetzen. Lange, miteinander verknüpfte Prozessketten im Werk erfordern eine perfekte Synchronisation, um die Kundennachfrage effizient zu erfüllen. Der manuelle Planungsaufwand sollte reduziert und die Planungsgenauigkeit erhöht werden, um eine effizientere Anlagenauslastung zu ermöglichen.

Methodik und Werkzeuge

Das Team entwickelte diesen Use Case gemäß dem NEONEX-Ansatz zur Implementierung von Use Cases, der Folgendes umfasst

- Definition der relevanten Planungsszenarien und Funktionalitäten

- Identifizierung der relevanten Stammdaten und Planungsprämissen

- Definition der Abweichungserkennung und Nutzung von alternativen Planungsszenarien

- Abstimmung mit dem Software-Integrator zur Realisierung dieses Use Cases innerhalb des MES

Ergebnisse

Die systembasierte Planung erhöht die Kontrolle über die Anlage und stellt sicher, dass alle Fertigungsbereiche synchronisiert arbeiten. Eine bessere Abstimmung der verfügbaren Produktionskapazitäten mit der Marktnachfrage hilft, die Anlagen effizienter und marktorientierter zu betreiben.

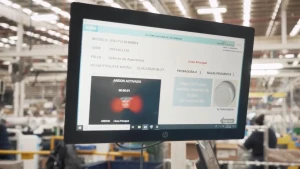

Smart Workstation

- Shopfloor

- Support

Ziel

Das Ziel dieses Use Cases war es, die Bediener während des Fertigungs- und Montageprozesses in Echtzeit zu unterstützen. Digitale Fertigungsaufträge, digitale Arbeitsanweisungen und Pick-by-Light sollten das Risiko von Fehlmontagen oder falschen Maschineneinstellungen auch bei einem immer größer werdenden Produktportfolio und der damit verbundenen Komplexität im Werk reduzieren.

Methodik und Werkzeuge

Das Team entwickelte diesen Use Case gemäß dem NEONEX-Ansatz für die Implementierung von Use Cases, einschließlich

- Detailliertes Konzept mit allen Arbeitsabläufen und Prozessszenarien, die durch das System unterstützt werden sollten

- Definition der relevanten Informationen, Daten und Dokumente, um eine Echtzeit-Unterstützung in der Fertigung zu ermöglichen, einschließlich einer intelligenten Methode, um die Generierung von Stammdaten so weit wie möglich zu begrenzen

- Identifikation und Evaluierung geeigneter Hardware-Lieferanten

- Abstimmung mit dem Software-Integrator, um diesen Use Case innerhalb des MES zu realisieren

Ergebnisse

Dieser Use Case unterstützt sowohl Bediener beim Einrichten von Maschinen als auch Montagepersonal bei kritischen Arbeitsgängen. Innovative Arbeitsplätze können die Qualität weiter steigern und helfen, mit der steigenden Komplexität umzugehen. Zudem ermöglichen sie den Bedienern eine flexiblere Nutzung, da das System sie bei Bedarf unterstützt.