MES-Auswahl und -Einführung

Strukturiert, schnell und sicher zu Ihrem MES-System

MES-Systeme unterstützen Echtzeit-Transparenz, Prozessautomatisierung und die Verbindung des Shopfloors mit der IT-Welt. Doch mit 150 Anbietern auf dem europäischen Markt ist die Auswahl kein Selbstläufer – und eine erfolgreiche Implementierung nicht garantiert. Wir unterstützen Sie bei der Auswahl Ihres MES-Systems.

Mit einem MES-System legen Sie die Grundlage für datenbasierte Entscheidungen, kontinuierliche Verbesserung und eine langfristige Steigerung der Wettbewerbsfähigkeit. Dafür bedarf es neben standardisierten Prozessen und klaren Verantwortlichkeiten vor allem eine konstruktive Zusammenarbeit zwischen IT und Operations.

Der Nutzen eines MES-Systems

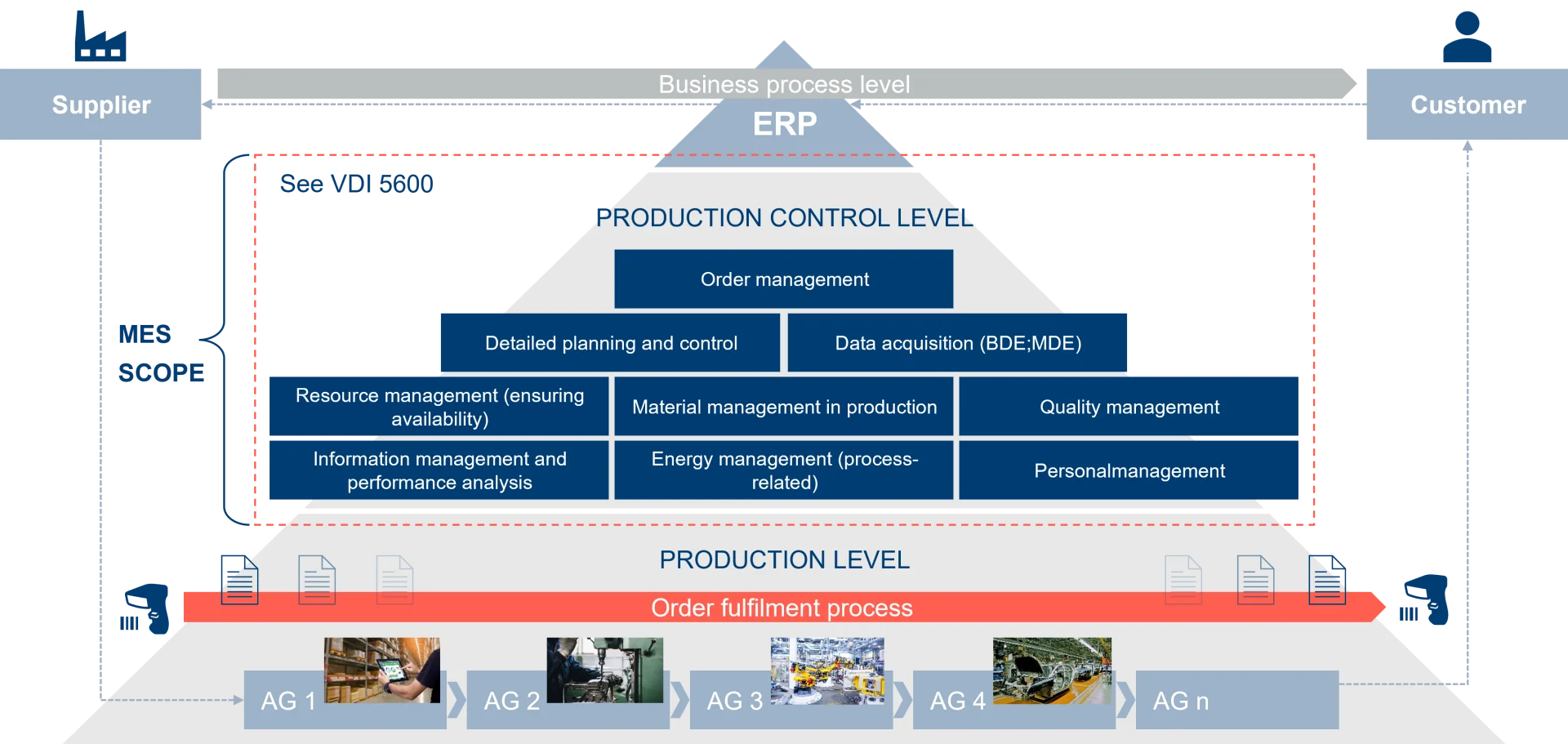

Ein Manufacturing Execution System (MES) mit seinen funktionalen Modulen ist ein zentraler Hebel für operative Exzellenz in produzierenden Unternehmen. Es verbindet die Produktion mit digitalen Steuerungsmechanismen und schafft so Transparenz über die Prozesse auf dem Shopfloor.

Konkret lassen sich die zentralen Mehrwerte eines MES für ein produzierendes Unternehmen wie folgt zusammenfassen:

1. Echtzeit-Transparenz

Ein MES liefert aktuelle Daten zu Maschinenzuständen, Produktionsfortschritt, Qualität und Materialflüssen. Diese Transparenz ermöglicht fundierte Entscheidungen und schnelle Reaktionen auf Abweichungen.

2. Effizienzsteigerung

Durch die Digitalisierung manueller Prozesse, die Reduktion von Papierarbeit und die Automatisierung von Abläufen werden Ressourcen optimal genutzt. Das senkt Stillstandszeiten, Ausschuss und Kosten.

3. Qualitätsverbesserung

MES-Systeme ermöglichen eine lückenlose Rückverfolgbarkeit und integrierte Qualitätskontrollen. Fehlerquellen werden früh erkannt und systematisch eliminiert.

4. Integration & Datenkonsistenz

MES verbindet den Shopfloor mit ERP, PLM und weiteren IT-Systemen. So entsteht ein durchgängiger Datenfluss ohne Medienbrüche – die Basis für eine vernetzte Produktion.

5. Agilität & Skalierbarkeit

Ein MES unterstützt flexible Produktionssteuerung, schnelle Anpassung an Kundenanforderungen und den Roll-out neuer Prozesse oder Technologien – lokal und global.

6. Strategische Wettbewerbsfähigkeit

Mit einem MES wird die Produktion zukunftsfähig: datengetrieben, automatisiert und bereit für Smart Factory-Konzepte.

Ein MES ist folglich nicht nur ein IT-System, sondern kann ein strategisches Werkzeug zur Transformation in eine Smart Factory sein.

Erfolgsfaktor Change Management: Integrieren Sie alle Stakeholder in das Projekt

Ohne Einbindung aller Stakeholder kann die erfolgreiche Auswahl und Einführung eines MES-Systems nicht gelingen. Viele MES- (und andere Software-) Projekte scheitern, weil die Anforderungen der Prozessverantwortlichen an die Systemfunktionen oder die Anforderungen der IT an die Integrationsfähigkeit in eine zukunftsfähige IT-Architektur nicht ausreichend berücksichtigt werden. Außerdem müssen die Verantwortlichkeiten für das Schließen organisationaler Gaps (z.B. die IT-Hardware-Ausstattung von Arbeitsplätzen, die Herstellung von Maschinenkonnektivitätslevels oder die Installation einer Netzwerkinfrastruktur) definiert werden, um die Implementierung zu beschleunigen.

Dieser Punkt klingt – losgelöst von den anderen Fragen im Prozess – einfach. Doch allein die Etablierung eines gleichen Verständnisses für die Notwendigkeit eines MES-Systems wird für viele Unternehmen zur echten Herausforderung.

Auswahl, Implementierung und Roll-Out eines MES-Systems in vier Schritten.

Vorbereitung & Setup

In der ersten Phase definieren wir gemeinsam mit Ihrem Team die strategischen Ziele, den erwarteten Nutzen sowie die Projektstruktur für die MES-Einführung. Wir stellen ein interdisziplinäres Projektteam zusammen und führen ein Kick-off durch, das alle Beteiligten auf die gemeinsame Aufgabe vorbereitet. Die Qualifikation der Teammitglieder und die klare Rollenverteilung schaffen die Basis für eine strukturierte und zielgerichtete MES-Auswahl. So wird sichergestellt, dass alle Stakeholder – von IT bis Operations – frühzeitig eingebunden sind und ein gemeinsames Verständnis für die Anforderungen und den Nutzen des MES entwickeln.

Definition funktionaler & nicht-funktionaler Anforderungen

In dieser Phase erarbeiten wir gemeinsam mit globalen und lokalen Experten aus Operations und IT die funktionalen und nicht-funktionalen Anforderungen an das zukünftige MES-System. Grundlage ist unser Best-Practice-Katalog mit über 250 Anforderungen in Form von User Stories, die Operations- und IT-Verantwortliche sowie der Anbieter einfach verstehen können. Dafür analysieren wir auch bestehende Systeme, identifizieren Lücken zu den Anforderungen und definieren Maßnahmen zur Optimierung. Die Anforderungen werden in die bestehende IT-Architektur integriert und auf Skalierbarkeit geprüft. Durch eine Fit-Gap-Analyse entsteht darüber hinaus ein klares Bild der notwendigen Funktionen und Schnittstellen – als Basis für eine fundierte technische Bewertung der Anbieter und die Vorbereitung der Organisation auf die Systemeinführung.

MES-Anbieterauswahl

Wir erstellen eine Longlist potenzieller MES-Anbieter und führen eine strukturierte technische Bewertung durch. Mit den Anbietern auf der abgeleiteten Shortlist veranstalten wir Pitch-Days, Referenzbesuche und Expertengespräche, die einen tiefen Einblick in die Leistungsfähigkeit der Systeme ermöglichen. Die übrig gebliebenen Anbieter werden anhand definierter Kriterien wie Total Cost of Ownership (TCO, abgeleitet in der kommerziellen Bewertung inkl. Herbeiführung vergleichbarer Angebote der Lieferanten), Funktionalität, Integrationsfähigkeit und Zukunftssicherheit bewertet. Am Ende steht eine fundierte Entscheidung für den Anbieter, der am besten zu Ihren Anforderungen und Ihrer Strategie passt – transparent, nachvollziehbar und mit hoher Akzeptanz bei allen Beteiligten.

Implementierung und globaler Roll-Out

Gemeinsam entwickeln wir eine strukturierte Roll-out-Strategie, beginnend mit einer Pilotimplementierung. Ziel ist es, frühzeitig Nutzen zu generieren und Erfahrungen zu sammeln. Wir definieren KPIs zur Bewertung des Mehrwerts und begleiten den globalen Roll-out über mehrere Standorte hinweg. Dabei unterstützen wir sowohl die technische Umsetzung als auch das Change-Management – inklusive Schulung, Kommunikation und Governance. So wird das MES nicht nur eingeführt, sondern nachhaltig verankert – als integraler Bestandteil Ihrer digitalen Produktionsstrategie.

NEONEX Erfolgsfaktoren

Wir übernehmen in MES-Projekten die Rolle als Brückenbauer zwischen Operations und IT. Unsere Experten verstehen die Sprache beider Welten – sie kennen die operativen Herausforderungen auf dem Shopfloor ebenso wie die Anforderungen an moderne IT-Architekturen. Diese domänenübergreifende Kompetenz ermöglicht es uns, Sie dabei zu unterstützen Missverständnisse zu vermeiden, Anforderungen präzise zu formulieren und tragfähige Lösungen zu entwickeln.

Wir bringen Struktur in komplexe Auswahlprozesse, übersetzen operative Ziele in technische Anforderungen und sorgen dafür, dass das MES nicht nur technisch funktioniert, sondern echten Nutzen im Tagesgeschäft stiftet. Dabei achten wir auf Zukunftsfähigkeit, Integrierbarkeit und Skalierbarkeit.

Für unsere Kunden bedeutet das: weniger Reibungsverluste, höhere Akzeptanz und ein System, das Prozesse wirklich verbessert. Für Ihre Mitarbeitenden heißt das: mehr Transparenz, bessere Steuerungsmöglichkeiten und aktive Mitgestaltung der digitalen Transformation.

Unsere Expertise konnten wir bereits bei zahlreichen MES-Projekten in der Industrie unter Beweis stellen. Kommen Sie gerne auf uns zu, um Ihr MES-Vorhaben unverbindlich mit uns zu diskutieren.

Ihr Ansprechpartner